Grundlegendes zu PVB-Zwischenschichtfolien in Photovoltaikqualität

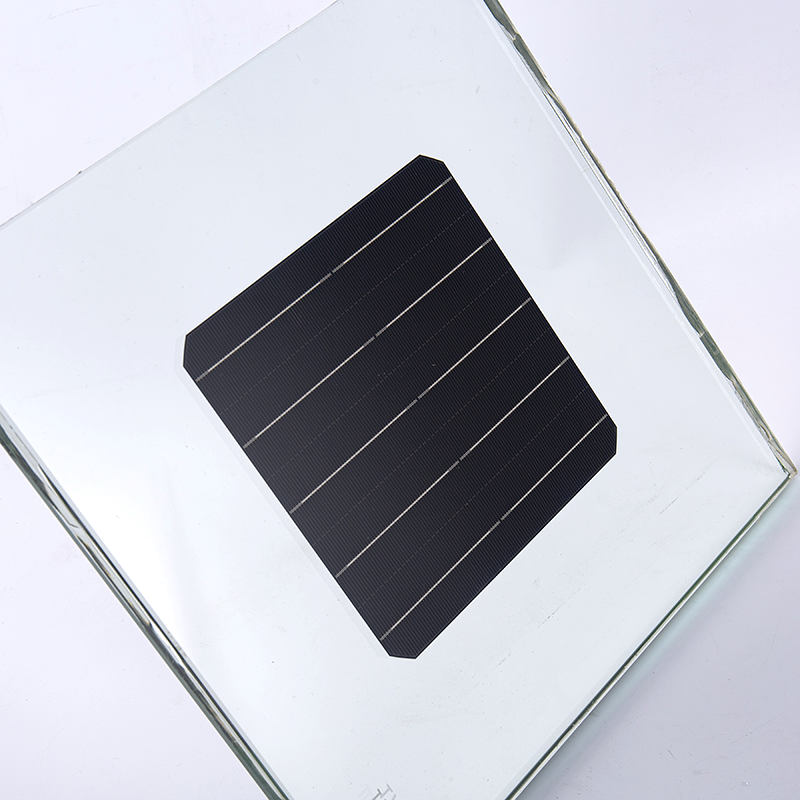

Zwischenschichtfolie aus Polyvinylbutyral (PVB). dient als entscheidende Komponente in Photovoltaik-Solarmodulen und bietet wesentliche Laminierungseigenschaften, die langfristige Leistung, Sicherheit und Haltbarkeit gewährleisten. Im Gegensatz zu Standard-PVB-Folien für Architektur- oder Automobilanwendungen müssen PVB-Zwischenschichtfolien in Photovoltaik-Qualität strenge Anforderungen speziell für Solarenergieanwendungen erfüllen, darunter außergewöhnliche optische Klarheit, hervorragende Haftung an Solarzellen und Glassubstraten, ausgezeichnete Feuchtigkeitsbeständigkeit und die Fähigkeit, jahrzehntelange Einwirkung von ultravioletter Strahlung, Temperaturschwankungen und Umweltbelastungen ohne Verschlechterung zu überstehen.

Die Auswahl einer geeigneten PVB-Zwischenschichtfolie hat erheblichen Einfluss auf die Leistung, Zuverlässigkeit und Lebensdauer von Solarmodulen. Hochwertiges PVB in Photovoltaikqualität sorgt für eine robuste Kapselung, die empfindliche Solarzellen vor dem Eindringen von Feuchtigkeit, mechanischer Belastung und Umweltverschmutzung schützt und gleichzeitig eine optimale Lichtdurchlässigkeit aufrechterhält, um die Energieerzeugung zu maximieren. Da die Solarindustrie mit immer effizienteren Zellen, größeren Modulformaten und anspruchsvolleren Installationsumgebungen Fortschritte macht, wird das Verständnis der Eigenschaften, Spezifikationen und Auswahlkriterien für PVB-Zwischenschichtfolien für Hersteller, Installateure und Projektentwickler, die ihre Solarinvestitionen optimieren möchten, immer wichtiger.

Wichtige Leistungsmerkmale von PVB-Zwischenschichtfolien

PVB-Zwischenschichtfolien in Photovoltaikqualität müssen mehrere Leistungskriterien gleichzeitig erfüllen und dabei optische, mechanische, chemische und thermische Eigenschaften in Einklang bringen, um einen zuverlässigen Betrieb der Solarmodule über die erwartete Lebensdauer von 25 bis 30 Jahren zu gewährleisten. Das Verständnis dieser Eigenschaften hilft bei der Auswahl von Filmen, die für bestimmte Moduldesigns und Einsatzumgebungen geeignet sind.

Optische Transparenz und Lichtdurchlässigkeit

Maximale Lichtdurchlässigkeit stellt die grundlegendste Anforderung an PVB-Folien für die Photovoltaik dar, da jede Reduzierung des durchgelassenen Lichts direkt zu einer Verringerung der Energieerzeugung führt. Hochwertige PVB-Folien in Photovoltaikqualität erreichen eine Lichtdurchlässigkeit von über 90 % im sichtbaren und nahen Infrarotspektrum, wobei die besten Produkte eine Lichtdurchlässigkeit von 91–92 % erreichen. Diese hohe Transparenz muss über die gesamte Lebensdauer des Moduls stabil bleiben und darf nicht vergilben oder trüben, was zu einer zunehmenden Reduzierung der Energieausbeute führen würde. Der Brechungsindex des Films, der typischerweise bei etwa 1,48–1,49 liegt, entspricht weitgehend dem von Einkapselungsmitteln aus Glas und Ethylen-Vinylacetat (EVA), wodurch Reflexionsverluste an Materialgrenzflächen minimiert werden.

Niedrige Trübungswerte, typischerweise unter 1 %, stellen sicher, dass das durchgelassene Licht seine Richtung beibehält und nicht gestreut wird, was die effektive Lichtmenge verringern würde, die die Solarzellen erreicht. Die Hersteller geben sowohl die anfänglichen optischen Eigenschaften als auch die Retention nach beschleunigten Alterungstests an, die eine jahrelange Außenbewitterung simulieren, wobei minimale Veränderungen auf eine überlegene Langzeitstabilität hinweisen. Einige fortschrittliche PVB-Formulierungen enthalten UV-Absorber oder Stabilisatoren, die darunter liegende Solarzellen vor schädlicher kurzwelliger Strahlung schützen und gleichzeitig die Transparenz in den energieerzeugenden Wellenlängen aufrechterhalten.

Adhäsionseigenschaften und Bindungsstärke

Eine starke, dauerhafte Haftung sowohl auf Glasoberflächen als auch auf Solarzellenmaterialien ist für die Aufrechterhaltung der Modulintegrität während der gesamten Betriebslebensdauer von entscheidender Bedeutung. PVB-Zwischenschichtfolien müssen sich während des Laminierungsprozesses zuverlässig mit der Vorderseite aus gehärtetem Glas, der Metallisierung von Solarzellen, der Rückseite und allen anderen Modulkomponenten verbinden und gleichzeitig einer Delamination unter Temperaturwechsel, Feuchtigkeitseinwirkung und mechanischer Beanspruchung standhalten. Die Haftfestigkeit wird typischerweise in N/cm mittels Schältests gemessen, wobei für Photovoltaikfolien je nach spezifischen Anwendungsanforderungen und Testprotokollen Mindestwerte von 20–40 N/cm erforderlich sind.

Der Adhäsionsmechanismus umfasst sowohl eine physikalische Verzahnung auf molekularer Ebene als auch eine chemische Bindung, die durch Hydroxylgruppen in der PVB-Polymerstruktur erleichtert wird. Durch die richtige Steuerung des Laminierungsprozesses – einschließlich Temperaturprofilen, Vakuumniveaus und Druckanwendung – werden diese Adhäsionsmechanismen aktiviert. Einige PVB-Folien enthalten Haftvermittler oder Oberflächenbehandlungen, die die Bindung an bestimmte Substratmaterialien verbessern, was besonders wichtig für spezielle Zelltechnologien oder neuartige Rückseitenmaterialien ist, die in fortschrittlichen Moduldesigns zum Einsatz kommen.

Feuchtigkeitsbarriereleistung

Feuchtigkeit stellt einen der Hauptdegradationsmechanismen für Solarmodule dar und führt zu Korrosion der Zellmetallisierung, Delaminierung und elektrischen Leistungsverlusten. Während PVB von Natur aus über moderate Feuchtigkeitsbarriereeigenschaften verfügt, optimieren Folien in Photovoltaik-Qualität die Formulierungen, um die Wasserdampfdurchlässigkeitsraten (WVTR) zu minimieren. Typische WVTR-Werte für PVB in PV-Qualität liegen bei Standardtestbedingungen (38 °C, 90 % relative Luftfeuchtigkeit) zwischen 15 und 30 g/m²/Tag, wobei dieser Wert je nach Foliendicke und spezifischer Formulierung variiert.

Die Feuchtigkeitsbarriereleistung muss andere Verkapselungskomponenten, insbesondere Kantenversiegelungen und Rückseitenfolienmaterialien, ergänzen, um ein vollständiges Feuchtigkeitsschutzsystem zu schaffen. In Einsatzumgebungen mit hoher Luftfeuchtigkeit oder bei Meeresinstallationen ist die Auswahl von PVB-Folien mit hervorragender Feuchtigkeitsbeständigkeit besonders wichtig. Einige Hersteller bieten zweischichtige Laminierungssysteme an, bei denen PVB mit anderen Materialien wie Ionomeren oder Spezialpolymeren kombiniert wird, um einen verbesserten Feuchtigkeitsschutz zu erreichen und gleichzeitig die vorteilhaften optischen und mechanischen Eigenschaften von PVB beizubehalten.

Arten und Qualitäten von Photovoltaik-PVB-Folien

Die Photovoltaikindustrie verwendet verschiedene Kategorien von PVB-Zwischenschichtfolien, die jeweils für bestimmte Modultypen, Herstellungsprozesse oder Leistungsanforderungen optimiert sind. Das Verständnis dieser Kategorien ermöglicht eine geeignete Auswahl für bestimmte Anwendungen.

| PVB-Typ | Hauptmerkmale | Beste Anwendungen |

| Standard-PVB in PV-Qualität | Ausgewogene Leistung, bewährte Zuverlässigkeit, kostengünstig | Allgemeine Module im Versorgungsmaßstab, Standardumgebungen |

| Hochtransparentes PVB | Erhöhte Lichtdurchlässigkeit (>91 %), geringe Trübung | Premium-Module, bifaziale Panels, BIPV-Anwendungen |

| Feuchtigkeitsbeständiges PVB | Verbesserte Feuchtigkeitsbarriere, hervorragende Kantenversiegelung | Feuchtes Klima, Meeresanlagen, tropische Regionen |

| UV-stabilisiertes PVB | Erweiterte UV-Beständigkeit, minimale Vergilbung | Hochgelegene Anlagen, Gebiete mit intensiver Sonneneinstrahlung |

| Farbiges/getöntes PVB | Ästhetische Anpassung, Wellenlängenfilterung | BIPV, architektonische Integration, designorientierte Projekte |

| Dünnschichtkompatibles PVB | Optimiert für CdTe-, CIGS- und Perowskit-Zellen | Dünnschicht-Solartechnologien, neue Zelltypen |

Qualitätsstandards und Zertifizierungsanforderungen

PVB-Zwischenschichtfolien in Photovoltaikqualität müssen strenge Qualitätsstandards und Zertifizierungsanforderungen erfüllen, um eine zuverlässige Leistung in Solarmodulanwendungen sicherzustellen. Internationale Normungsorganisationen und Industriekonsortien haben umfassende Testprotokolle erstellt, die Materialeigenschaften, Alterungsverhalten und Kompatibilität mit Herstellungsprozessen für Solarmodule bewerten.

Der IEC 61215-Standard für terrestrische Photovoltaikmodule aus kristallinem Silizium umfasst zahlreiche Tests, die Verkapselungsmaterialien, einschließlich PVB-Folien, indirekt bewerten, wie z. B. thermische Zyklen (200 Zyklen zwischen -40 °C und 85 °C), Tests bei feuchter Hitze (1000 Stunden bei 85 °C und 85 % relativer Luftfeuchtigkeit), Feuchtigkeits-Gefrier-Zyklen und UV-Vorkonditionierung. Während bei diesen Tests komplette Module und nicht isolierte Materialien bewertet werden, müssen PVB-Folien über Eigenschaften verfügen, die es den Modulen ermöglichen, diese anspruchsvollen Anforderungen zu erfüllen. Darüber hinaus befasst sich die Norm IEC 61730 mit der Modulsicherheitsqualifikation, einschließlich elektrischer Sicherheit und Brandverhalten, was sich auf die Flammhemmung von PVB und die elektrischen Isolationseigenschaften bezieht.

Über internationale Standards hinaus erhalten führende PVB-Hersteller in der Regel Zertifizierungen Dritter von Organisationen wie dem TÜV Rheinland, UL oder anderen anerkannten Prüfstellen. Diese Zertifizierungen bieten eine unabhängige Überprüfung der Materialeigenschaften, der Herstellungskonsistenz und der Eignung für Photovoltaikanwendungen. Priorisieren Sie bei der Auswahl von PVB-Folien Produkte mit umfassender Zertifizierungsdokumentation und Testberichten, die die Einhaltung relevanter Standards belegen.

Auswahlkriterien basierend auf dem Moduldesign

Unterschiedliche Solarmoduldesigns und Zelltechnologien stellen unterschiedliche Anforderungen an PVB-Zwischenschichtfolien und erfordern eine sorgfältige Materialauswahl, die auf spezifische Moduleigenschaften und Leistungsziele abgestimmt ist.

Überlegungen zu monofazialen und bifazialen Modulen

Herkömmliche monofaziale Module erzeugen Strom nur von ihrer Vorderseite, wobei undurchsichtige Rückseitenfolien das Licht von der Rückseite blockieren. Diese Designs ermöglichen eine größere Flexibilität bei der PVB-Auswahl, da die optischen Eigenschaften auf der Rückseite weniger wichtig sind als die Transmission auf der Vorderseite und die Haftung auf der Rückseite. Bifaziale Module, die Licht sowohl von der Vorder- als auch von der Rückseite einfangen, erfordern PVB-Folien mit außergewöhnlicher Transparenz auf beiden Seiten und kompatibel mit transparenten Rückseitenfolien oder Glas-Glas-Konstruktionen. Die rückseitige Lichtdurchlässigkeit wirkt sich direkt auf die bifaziale Verstärkung aus – die zusätzliche Energie, die durch die rückseitige Beleuchtung erzeugt wird – und macht hochtransparentes PVB besonders wertvoll für bifaziale Anwendungen.

Glas-Glas vs. Glas-Rückwandkonstruktion

Bei Glas-Glas-Modulen werden Solarzellen zwischen zwei Glasscheiben eingebettet, wobei häufig PVB als primäres Einkapselungsmittel für die Laminierung auf der Vorder- und Rückseite verwendet wird. Diese Konstruktion erfordert PVB mit hervorragender Glashaftung, hervorragenden Feuchtigkeitsbarriereeigenschaften (da die Kantenversiegelung immer wichtiger wird) und verbesserten mechanischen Eigenschaften, um der Steifigkeit und dem Gewicht einer Doppelglaskonstruktion gerecht zu werden. Module mit Glasrückwand verwenden Glas nur auf der Vorderseite und eine Polymerrückwand auf der Rückseite. Dazu ist PVB erforderlich, das sich gut mit Glas und dem spezifischen Rückwandmaterial verbindet, sei es auf Polyesterbasis, Fluorpolymer oder anderen Zusammensetzungen.

Kompatibilität der Zelltechnologie

Verschiedene Photovoltaikzellentechnologien stellen unterschiedliche Kompatibilitätsanforderungen an Verkapselungsmaterialien. Kristalline Siliziumzellen (monokristallin und polykristallin) funktionieren gut mit Standard-PVB-Formulierungen in PV-Qualität, die über jahrzehntelange Branchenerfahrung optimiert wurden. Dünnschichttechnologien wie Cadmiumtellurid (CdTe), Kupfer-Indium-Gallium-Selenid (CIGS) und neue Perowskit-Zellen erfordern möglicherweise spezielle PVB-Formulierungen, die auf spezifische chemische Kompatibilität, Verarbeitungstemperaturbeschränkungen oder Feuchtigkeitsempfindlichkeitsprobleme eingehen, die speziell für diese Zelltypen gelten. Überprüfen Sie immer die PVB-Kompatibilität mit der spezifischen Zelltechnologie und allen speziellen Beschichtungen oder Behandlungen, die im Moduldesign verwendet werden.

Umwelt- und Klimaaspekte

Die Einsatzumgebung hat erheblichen Einfluss auf die Auswahl geeigneter PVBs, da unterschiedliche Klimazonen und geografische Standorte unterschiedliche Belastungsfaktoren für Solarmodule mit sich bringen. Die Anpassung der PVB-Eigenschaften an die erwarteten Umgebungsbedingungen optimiert die langfristige Leistung und Zuverlässigkeit.

- Heißes, feuchtes Klima: Priorisieren Sie feuchtigkeitsbeständige PVB-Formulierungen mit geringer Wasserdampfdurchlässigkeit und verbesserter Haftungserhaltung unter feuchten Bedingungen, um feuchtigkeitsbedingte Abbaumechanismen zu bekämpfen

- Wüstenumgebungen: Wählen Sie UV-stabilisiertes PVB mit hervorragender Beständigkeit gegen Vergilbung und Zersetzung bei intensiver Sonneneinstrahlung und hohen Betriebstemperaturen, die im Modulinneren 85 °C überschreiten können

- Kaltes Klima: Wählen Sie PVB, das die Flexibilität und Haftung bei niedrigen Temperaturen beibehält und gleichzeitig thermischen Wechselbelastungen durch tägliche und saisonale Temperaturschwankungen standhält

- Küsten- und Meeresinstallationen: Erfordern PVB mit erhöhter Korrosionsbeständigkeit und hervorragender Kantenversiegelung, um Salznebel und das Eindringen von Feuchtigkeit zu verhindern, die den Abbau beschleunigen

- Einsätze in großer Höhe: Es werden UV-stabilisierte Formulierungen benötigt, die der erhöhten UV-Strahlungsintensität in der Höhe entgegenwirken und gleichzeitig größeren Temperaturextremen standhalten

Kompatibilität des Herstellungsprozesses

Bei der Auswahl der PVB-Zwischenschichtfolie muss die Kompatibilität mit den spezifischen Fertigungsanlagen und -prozessen berücksichtigt werden, die bei der Modulherstellung verwendet werden. Parameter des Laminierungsprozesses, einschließlich Temperaturprofile, Vakuumniveaus, Druckanwendung und Zykluszeiten, haben erheblichen Einfluss darauf, wie PVB funktioniert und sich mit anderen Modulkomponenten verbindet.

Standardmäßige Vakuumlaminierprozesse laufen typischerweise bei Temperaturen zwischen 140 °C und 150 °C mit Zykluszeiten von 8–15 Minuten ab, Parameter, die mit den meisten PVB-Folien in Photovoltaikqualität gut funktionieren. Einige fortschrittliche Fertigungslinien oder Produktionslinien mit hohem Durchsatz verwenden jedoch möglicherweise modifizierte Prozesse, die PVB-Formulierungen mit angepassten Verarbeitungsfenstern erfordern. Schnell aushärtende PVB-Folien ermöglichen kürzere Laminierzyklen, erhöhen den Produktionsdurchsatz, erfordern jedoch möglicherweise eine präzisere Prozesssteuerung. Einige Hersteller bieten PVB-Typen an, die für bestimmte Laminatortypen oder -konfigurationen optimiert sind und bei Abstimmung mit der entsprechenden Ausrüstung hervorragende Ergebnisse liefern.

Die Eigenschaften der Filmhandhabung wirken sich auch auf die Produktionseffizienz und den Ertrag aus. PVB-Folien müssen einem Blockieren (Zusammenkleben auf der Rolle) standhalten, ihre Dimensionsstabilität bei Lagerung und Handhabung beibehalten und über die gesamte Bahnbreite eine gleichmäßige Dicke aufweisen. Folien mit Antiblocking-Behandlung oder optimiertem Weichmachergehalt erleichtern die reibungslose Verarbeitung und reduzieren Herstellungsfehler. Berücksichtigen Sie die verfügbare Infrastruktur für die Folienlagerung, da PVB kontrollierte Feuchtigkeitsbedingungen erfordert, um eine Feuchtigkeitsaufnahme zu verhindern, die sich auf die Verarbeitung und die endgültigen Moduleigenschaften auswirken könnte.

Kosten-Leistungs-Kompromisse und wirtschaftliche Überlegungen

PVB-Zwischenschichtfolien machen einen relativ geringen Prozentsatz der gesamten Modulmaterialkosten aus, typischerweise 2–4 %, je nach Moduldesign und PVB-Qualität. Der Beitrag des Kapselungssystems zur Gesamtzuverlässigkeit und Langlebigkeit des Moduls macht die PVB-Auswahl jedoch zu einer entscheidenden wirtschaftlichen Entscheidung, die über einfache Materialkostenvergleiche hinausgeht.

Premium-PVB-Folien mit verbesserten Eigenschaften erzielen Preisaufschläge von 15–40 % im Vergleich zu Standardqualitäten, können ihre Kosten jedoch durch verbesserte Modulleistung, erweiterte Garantien oder Eignung für anspruchsvolle Anwendungen rechtfertigen. Bei Projekten im Versorgungsmaßstab, bei denen die Energieproduktion die Wirtschaftlichkeit des Projekts bestimmt, kann die Investition in hochtransparentes PVB, das die Lichtdurchlässigkeit sogar um 0,5–1 % erhöht, über die Lebensdauer des Moduls erhebliche zusätzliche Einnahmen generieren und die zusätzlichen Materialkosten leicht ausgleichen. Ebenso kann eine überlegene Feuchtigkeitsbeständigkeit, die die Abbauraten reduziert, die Energieproduktion aufrechterhalten, die Modullebensdauer verlängern und so die langfristigen Projektrenditen verbessern.

Umgekehrt kann für kostensensible Wohn- oder Gewerbemärkte Standard-PVB in PV-Qualität mit nachgewiesener Zuverlässigkeit zu geringeren Kosten die optimale Wahl darstellen, wenn erstklassige Leistungsmerkmale für die Anwendung nicht unbedingt erforderlich sind. Der Schlüssel liegt in der Analyse der Gesamtbetriebskosten, anstatt sich ausschließlich auf die anfänglichen Materialkosten zu konzentrieren. Dabei werden Faktoren wie die erwartete Modullebensdauer, Garantieanforderungen, Wartungskosten und die Energieproduktion über die wirtschaftliche Lebensdauer des Projekts berücksichtigt.

Führende Hersteller und Überlegungen zur Lieferkette

Der weltweite Markt für PVB in Photovoltaikqualität umfasst mehrere etablierte Hersteller mit nachgewiesener Erfolgsbilanz bei Solaranwendungen. Zu den wichtigsten Zulieferern zählen Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) und mehrere chinesische Hersteller, die photovoltaikspezifische Produktlinien entwickelt haben. Jeder Hersteller bietet mehrere Produktklassen an, die auf unterschiedliche Leistungsniveaus, Anwendungen und Preisklassen abzielen.

Berücksichtigen Sie bei der Auswahl von PVB-Lieferanten Faktoren, die über die bloßen Materialspezifikationen und Preise hinausgehen. Berücksichtigen Sie die technischen Supportmöglichkeiten des Lieferanten, einschließlich Unterstützung bei der Prozessoptimierung, Fehlerbehebung und Produktauswahl für bestimmte Anwendungen. Etablierte Lieferanten bieten in der Regel umfassende technische Datenblätter, Anwendungsleitfäden und Verarbeitungsempfehlungen an, die auf der Grundlage umfassender Branchenerfahrung entwickelt wurden. Fertigungskonsistenz und Qualitätskontrollsysteme sind von entscheidender Bedeutung, da Schwankungen der Folieneigenschaften zwischen Chargen die Modulqualität und die Fertigungsausbeute beeinträchtigen können.

Die Zuverlässigkeit der Lieferkette wird im volatilen globalen Materialmarkt immer wichtiger. Bewerten Sie die finanzielle Stabilität des Lieferanten, die Produktionskapazität, die geografische Verteilung der Produktionsanlagen und die Fähigkeit, in Zeiten hoher Nachfrage oder Unterbrechungen der Lieferkette eine konsistente Versorgung bereitzustellen. Einige Modulhersteller schließen langfristige Lieferverträge ab oder qualifizieren mehrere PVB-Lieferanten, um die Materialverfügbarkeit und wettbewerbsfähige Preise sicherzustellen und gleichzeitig die Flexibilität zu wahren, sich an sich ändernde Marktbedingungen oder Leistungsanforderungen anzupassen.

Test- und Qualitätsüberprüfungsverfahren

Durch die Implementierung robuster Test- und Qualitätsüberprüfungsverfahren wird sichergestellt, dass PVB-Zwischenschichtfolien den Spezifikationen entsprechen und in der Produktion eine gleichbleibende Leistung erbringen. Modulhersteller sollten eingehende Materialinspektionsprotokolle erstellen, in denen kritische Eigenschaften wie optische Transmission, Gleichmäßigkeit der Dicke, Feuchtigkeitsgehalt und physisches Erscheinungsbild überprüft werden. Bei jeder eingegangenen Charge sollten einfache Tests wie eine visuelle Inspektion auf Mängel, eine Dickenmessung mit Mikrometern und die Überprüfung der ordnungsgemäßen Verpackungs- und Lagerbedingungen durchgeführt werden.

Umfassendere Tests an regelmäßigen Proben oder neuen Materialchargen könnten Schälhaftungstests nach der Laminierung, beschleunigte Alterungstests zur Simulation langfristiger Umwelteinflüsse und Messungen optischer Eigenschaften mithilfe von Spektrophotometern umfassen. Durch die Pflege von Testaufzeichnungen wird ein Qualitätsverlauf erstellt, der die Identifizierung von Materialschwankungen oder -trends ermöglicht, die sich auf die Modulleistung auswirken könnten. Bei kritischen Projekten oder bei der Qualifizierung neuer PVB-Lieferanten sollten Sie die Durchführung von Tests durch akkreditierte Labore in Betracht ziehen, die eine unabhängige Überprüfung der Materialeigenschaften und der Eignung für Photovoltaikanwendungen ermöglichen.

Zukünftige Trends und neue Technologien

Der Photovoltaik-PVB-Markt entwickelt sich aufgrund fortschreitender Solartechnologien, sich ändernder Marktanforderungen und Umweltaspekten ständig weiter. Mehrere Trends prägen die zukünftige Entwicklung von PVB-Zwischenschichtfolien für Solaranwendungen.

Nachhaltigkeit und Recyclingfähigkeit erhalten zunehmend Aufmerksamkeit, da sich die Solarindustrie mit dem Management von Modulen am Ende ihrer Lebensdauer befasst. Forscher entwickeln PVB-Formulierungen, die eine einfachere Moduldemontage und Materialrückgewinnung ermöglichen und möglicherweise biobasierte Weichmacher oder modifizierte Polymerzusammensetzungen enthalten, die die Leistung aufrechterhalten und gleichzeitig die Umweltprofile verbessern. Einige neue Ansätze erforschen reversible Adhäsionssysteme, die eine zerstörungsfreie Demontage von Modulen zur Wiederverwendung oder zum Recycling von Komponenten ermöglichen.

Funktionelle Einkapselungsmittel stellen eine weitere Innovationsrichtung dar, wobei Forscher PVB-Filme untersuchen, die über die grundlegende Einkapselung hinaus zusätzliche Fähigkeiten bieten. Beispiele hierfür sind lumineszierende Materialien, die UV-Licht in Wellenlängen verschieben, die von Solarzellen besser genutzt werden, Kühlzusätze, die die Betriebstemperaturen von Modulen senken, oder elektrische Eigenschaften, die es PVB ermöglichen, an der elektrischen Leistung von Modulen teilzunehmen, anstatt nur mechanischen Schutz zu bieten. Obwohl sich diese fortschrittlichen Konzepte noch weitgehend in der Entwicklung befinden, weisen sie auf mögliche zukünftige Richtungen für die Photovoltaik-Verkapselungstechnologie hin, bei der PVB-Folien aktiver zur Energieerzeugung und zum Wärmemanagement der Module beitragen.